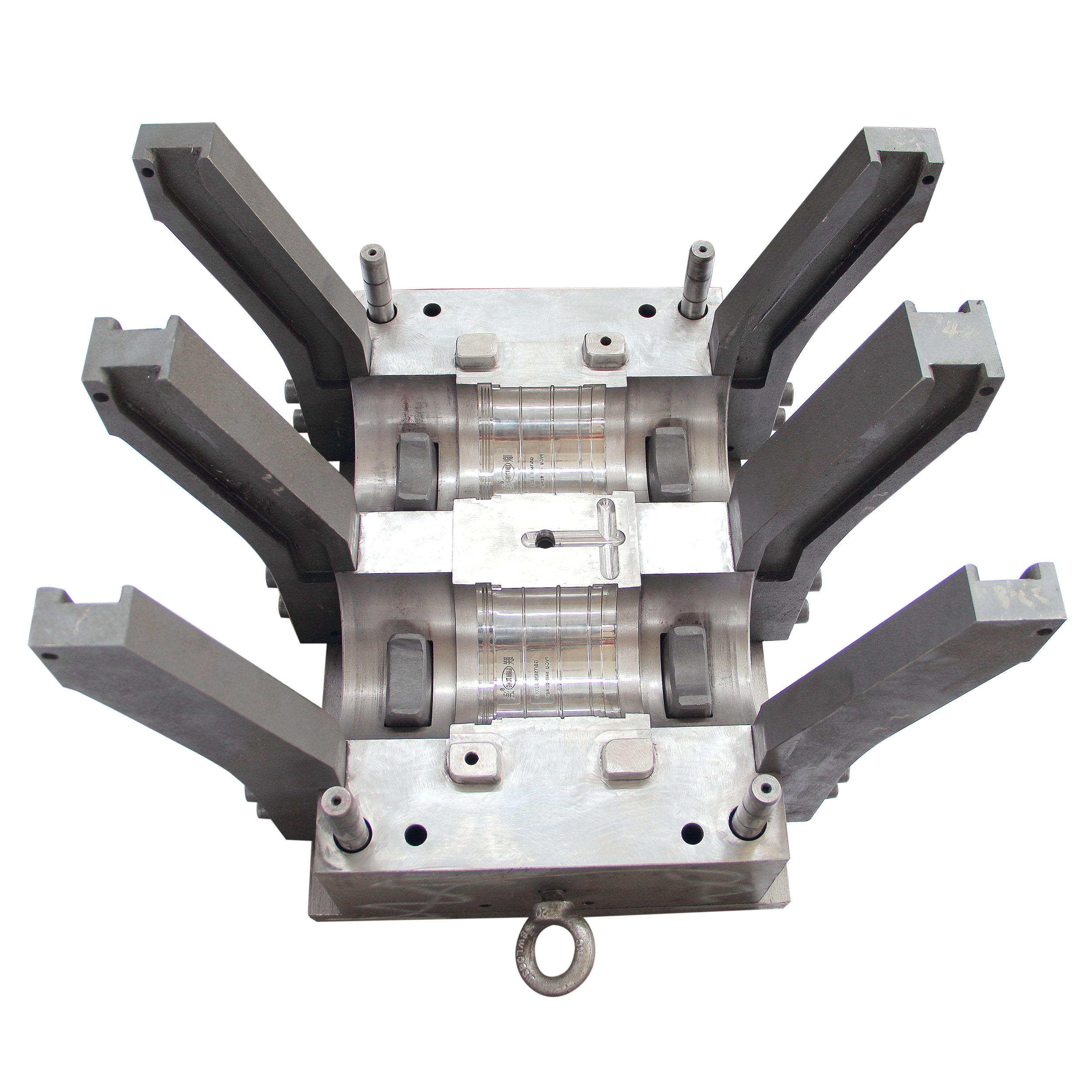

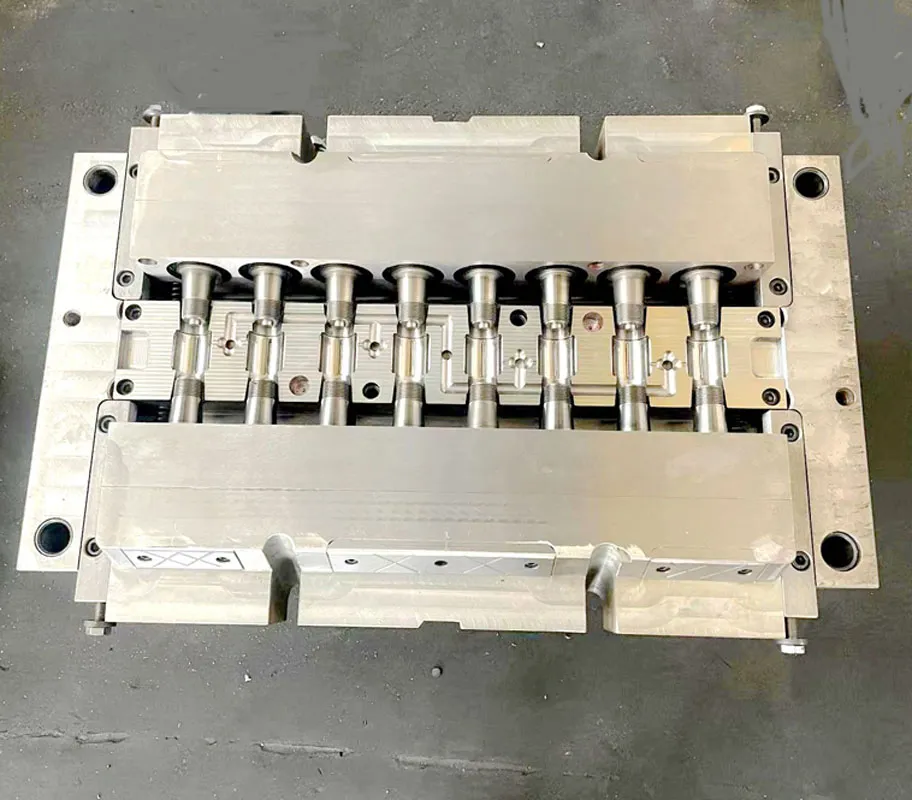

Khuôn lắp ống ổ cắm UPVC

Tên khuôn:Khuôn lắp ống ổ cắm UPVC

Khoang: 2 khoang

Kích thước khuôn: 110mm

Thép khuôn: Đức2316 china2316 or4cr13 cho khoang và lõi

Cổng: cổng trực tiếp

cấu trúc khuôn: cam

Độ cứng của lõi/khoang: HRC 40-45°degree sau khi xử lý nhiệt chân không

Máy ép phun: 320T

Công ty TNHH khuôn mẫu Taizhou Huangyan Hong Jin được thành lập vào năm 2002. Chúng tôi chuyên thiết kế và sản xuất khuôn lắp ống trong hơn 23 năm.

Chúng tôi rất mong được hợp tác lâu dài với bạn.

Sau đây là thông tin chính để bạn tham khảo.

Khó khăn trong giai đoạn thiết kế khuôn PVC

Thiết kế cổng và cổng phức tạp

Khó khăn: PVC tan chảy có độ nhớt cao và tính lưu động kém. Để lấp đầy đồng thời và thống nhất tất cả các phần của khoang khuôn (đặc biệt là các phần có thành mỏng và phần xa), việc thiết kế kênh dòng chảy (kênh chính và kênh nhánh) và cổng là rất quan trọng.

Những thách thức cụ thể:

Kênh dòng chảy cân bằng: Đảm bảo rằng độ giảm áp suất và thời gian dòng chảy từ vòi phun của máy ép phun đến cuối mỗi khoang là nhất quán, để tránh hiện tượng phun ngắn (làm đầy không đủ) hoặc hiện tượng giữ quá áp (tràn, ứng suất bên trong cao).

Vị trí và hình dạng cổng: Việc lựa chọn vị trí cổng không đúng cách có thể khiến vết hàn xuất hiện ở vùng chịu áp yếu, ảnh hưởng nghiêm trọng đến áp suất nổ của phụ kiện đường ống. Kích thước của cổng cũng cần được tính toán chính xác. Nếu quá nhỏ, nó sẽ tạo ra một lượng nhiệt lớn trong quá trình cắt và dễ bị phân hủy; Nếu quá lớn, quá trình làm mát sẽ chậm, chu kỳ dài và khó tháo cổng.

Giếng và ống xả vật liệu lạnh: PVC rất dễ làm mát và phải thiết kế giếng vật liệu lạnh hiệu quả để thu được vật liệu lạnh phía trước. Đồng thời, các khoang phức tạp dễ bị kẹt khí, cần bố trí các khe thoát khí hợp lý và đầy đủ, nếu không có thể gây ra các vấn đề như cháy (phân hủy), thiếu nguyên liệu.

Thiết kế khoang và ước tính độ co ngót

Khó khăn: Tốc độ co ngót của PVC không phải là một giá trị cố định và nó bị ảnh hưởng bởi nhiều yếu tố khác nhau như loại nhựa, công thức (như hàm lượng chất độn), các thông số quy trình (nhiệt độ, áp suất), v.v.

Thách thức cụ thể: Các nhà thiết kế phải ấn định tỷ lệ co ngót khác nhau cho các bộ phận khác nhau của khuôn dựa trên kinh nghiệm và sự hiểu biết sâu sắc về vật liệu. Ví dụ, tốc độ co rút của thịt dày và mỏng là khác nhau, tốc độ co rút theo hướng dòng chảy và hướng thẳng đứng cũng khác nhau. Ước tính không chính xác có thể dẫn đến sai lệch kích thước trong sản phẩm cuối cùng, đặc biệt ảnh hưởng đến kích thước kết nối ren và kích thước khớp nối ổ cắm của phụ kiện đường ống.

Thiết kế hệ thống làm mát

Khó khăn: PVC là vật liệu nhạy cảm với nhiệt nên phải được làm mát đồng đều và hiệu quả bên trong khuôn.

Những thách thức cụ thể:

Làm mát đồng đều: Cấu trúc ống không đều và độ dày thành ống không đồng đều dẫn đến tốc độ làm mát không nhất quán. Các bộ phận làm nguội chậm sẽ co lại nhiều hơn, dẫn đến các vết co ngót, biến dạng cong vênh và ứng suất bên trong.

Bố trí đường dẫn nước: Cần bố trí các đường dẫn nước làm mát càng gần và cân bằng càng tốt với bề mặt khoang khuôn trong các khung và lõi khuôn phức tạp, đây là một thử nghiệm rất lớn về khả năng xử lý. Làm mát không đồng đều trực tiếp dẫn đến chu kỳ sản xuất kéo dài và giảm năng suất sản phẩm.

Thiết kế hệ thống tháo dỡ

Khó khăn: Phụ kiện PVC thường có ren bên trong, khóa ngược hoặc cấu trúc gân phức tạp.

Những thách thức cụ thể:

Cơ cấu kéo lõi: Các khối trượt phức tạp, đỉnh nghiêng và các cơ cấu kéo lõi khác cần được thiết kế để đạt được khả năng tháo khuôn. Thiết kế của các cơ quan này phải chính xác, đáng tin cậy, chuyển động trơn tru, không bị nhiễu và có đủ độ bền và khả năng chống mài mòn.

Cân bằng đầu ra: Cách bố trí chốt trên phải đảm bảo các phụ kiện đường ống được đẩy ra ngoài một cách trơn tru và đồng bộ. Bất kỳ sự mất cân bằng nào cũng có thể khiến sản phẩm bị trắng, biến dạng, thậm chí bị hỏng.

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED